تولید فولاد و محصولات مرتبط آن یک فرایند وابسته به انرژی است. در سال 2015، صنعت فولاد 1.5 درصد از کل مبادلات تجاری صنعتی محسوب میشد، اما 6.1 درصد از مصرف انرژی صنایع را از آن خود کرده بود.

این اداره در چشم انداز سال 2016 خود اعلام کرد، مصرف انرژی در صنعت فولاد در فاصله سالهای 2015 تا 2040 در حدود 11 درصد افزایش مییابد. در همین مدت، شدت انرژی صنعت فولاد 27 درصد کم خواهد شد در حالی که شدت انرژی صنعتی کل 18 درصد کاهش مییابد.

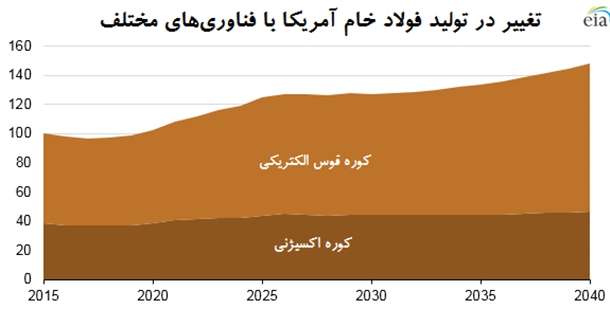

موارد جایگزین متعددی به عنوان عامل کاهش بیشتر شدت انرژی در صنعت فولاد مورد آزمایش قرار میگیرد. اما بیشترین سهم در تغییر شدت انرژی (energy intensity) مربوط به انتقال تولید فولاد از تولید اولیه به تولید ثانویه خواهد بود. تولید اولیه فولاد عمدتا با استفاده از کوره انفجاری و به منظور تولید آهن مذاب از سنگآهن، زغال و سنگآهک صورت میگیرد. آهن مذاب سپس توسط کوره اکسیژنه به فولاد تبدیل میشود. تولید ثانویه فولاد معمولا با استفاده از کورههای قوس الکتریکی انجام میپذیرد به طوری که آهنآلات قراضه به عنوان خوراک اصلی این کورهها محسوب میشود. در کوره قوس الکتریکی، آهنآلات قراضه با استفاده از الکتریسیته ذوب میشوند. گاز طبیعی میتواند بعنوان مکمل فرایند ذوب استفاده شود.

کل شدت انرژی کورههای قوس الکتریک بسیار کمتر از شدت انرژی کورههای اکسیژن است. انتقال از کورههای اکسیژه به سمت کورههای قوس الکتریکی از اوایل دهه 1990 موجب کاهش چشمگیر شدت انرژی در صنعت فولاد آمریکا شده است. بر اساس محاسبات بررسی مصرف انرژی بخش تولید و کتاب سالانه فولاد جهانی از سالهای 1991 تا 2010، سهم تولید فولاد آمریکا با استفاده از کورههای قوس الکتریکی از 38 درصد به 61 درصد افزایش یافته در حالی که شدت انرژی تولید فولاد خام 37 درصد کم شده است. در حالت مرجع، سهم کوره قوس الکتریکی در تولید فولاد خام تا سال 2040 به 69 درصد افزایش خواهد یافت که موجب کاهش بیشتر شدت انرژی خواهد شد.

منبع:ماین نیوز